| |  |

| |

Совершенствование электрогидравлического регулятора мощности дуговой печи в литейном производстве (часть 1)

|

Совершенствование электрогидравлического регулятора мощности дуговой печи в литейном производстве

В.П. Рубцов, К.А. Елизаров

В настоящее время в литейном производстве все большее распространение получают дуговые печи, в которых расплавляют и доводят по химическому составу металл. Как известно, дуговые печи по роду используемого тока подразделяются на печи постоянного и переменного тока. В отличие от традиционных печей переменного тока, печи постоянного тока имеют ряд технологических преимуществ, однако требуют более сложной системы электроснабжения и управления [1, 2]. Привод перемещения электродов в печах обоих типов выполняется электромеханическим или гидравлическим. Гидравлический привод перемещения электродов в настоящее время находит все большее применение. Этому способствуют такие его преимущества, как компактность, наименьшее по сравнению с приводами других видов отношение массы к развиваемой мощности, способность длительно развивать статические усилия, возможность регулирования скорости и защиты от перегрузок ограничением давления, плавность и бесшумность работы. Недостатки гидравлического привода - утечки рабочей жидкости через уплотнения и зазоры (особенно при высоких значениях давления); нагрев рабочей жидкости; необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в неё воздуха; пожароопасность (при применении горючей рабочей жидкости). Устраняют или значительно уменьшают влияние этих недостатков рациональным конструированием гидроузлов и гидравлических схем, что подтверждается зарубежными разработками [3-5]. Применение гидравлического привода позволяет упростить кинематическую схему механизма перемещения электродов и значительно повысить быстродействие.

Несмотря на широкое использование в настоящее время гидравлических приводов перемещения электродов дуговых печей разнообразие технологических режимов работы электропечей и применяемого электрооборудования не позволяют сформулировать единые подходы к проектированию систем управления на их основе. Отсутствие такой методики требует проведения длительных и затратных исследований при наладке и настройке систем управления (СУ). При синтезе и настройке регулятора мощности электропечей руководствуются в основном упрощенным представлением печи как объекта управления, что приводит к большим погрешностям при выборе параметров оборудования, и соответственно, к удорожанию всего комплекса и снижению производительности дуговой печи. Точность и быстродействие регулятора мощности дуговой печи определяют её производительность и энергетическую эффективность.

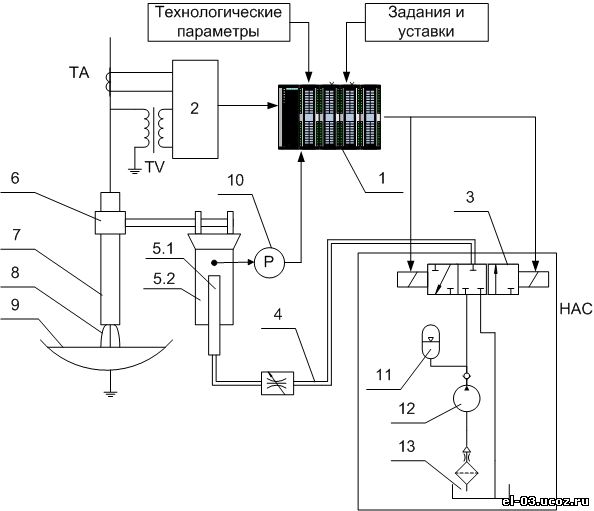

Регуляторы мощности (или, иначе, регуляторы перемещения электродов) дуговой печи имеют относительно простую кинематику, однако отличаются нелинейностями и разноплановым характером связей, затрудняющих определение параметров регуляторов. В настоящее время они выполняются по функциональной схеме (рис. 1), отличающейся от традиционной [6]. Электрогидравлический регулятор перемещения электрода дуговой печи выполняется цифровым и содержит программируемый логический контроллер (ПЛК) 1, анализирующий входные сигналы, получаемые с блока измерения и нормализации 2, который собирает сигналы тока и напряжения с трансформатора тока TA и трансформатора напряжения TV и приводит их к виду, пригодному для ввода в ПЛК. Кроме этого, ПЛК получает из систем более высокого уровня (например, системы управления плавильным участком) технологические параметры (например, химический состав метала после анализа), а также задания и уставки регулятора. На основании полученной информации ПЛК формирует управляющие воздействия на пропорциональный распределитель 3. Современный пропорциональный гидрораспределитель выполняется со встроенной электроникой, позволяющей управлять им с помощью стандартизированных сигналов (например, 4-20 мА или ±10 В). Пропорциональный гидрораспределитель регулирует расход рабочей жидкости, подготавливаемой насосно-аккумуляторной станцией (НАС), состоящей кроме собственно пропорционального распределителя еще и из бака 13 с установленной на нем аппаратурой фильтрации и охлаждения, насоса 12 с регулируемой подачей и гидроаккумулятора 11, в задачу которого входит сглаживание переходных процессов в гидросистеме. Рабочая жидкость перемещается по трубопроводу 4 с установленными в нем дросселирующими элементами к гидравлическому плунжеру 5.1, который под давлением рабочей жидкости перемещается и приводит в движение механически связанные с ним стойку 5.2 и электрододержатель 6. Между электродом 7 и ванной печи 9 поддерживается электрическая дуга 8. На стойке 5.2 расположен датчик перемещения электрода, отсчитывающий абсолютное значение перемещения электрода. Датчик давления 10, установленный на входе гидравлического плунжера 5, служит для защиты электрода от поломки при упоре в непроводящую шихту.

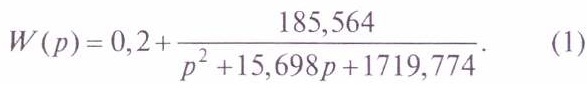

Рис. 1 Функциональная схема электрогидравлического регулятора мощности (обозначения в тексте). Рис. 1 Функциональная схема электрогидравлического регулятора мощности (обозначения в тексте). В отличие от действующих устаревших гидроприводов новые приводы используют более высокие давления в гидросистеме. Так, вместо используемого ранее давления до 6,3 МПа используется давление до 30 МПа. В них применяются вычислительные устройства и усовершенствованные гидрораспределители, а производительность насосных установок часто регулируется. Введенные усовершенствования привода оказывают существенное влияние на характеристики регулятора мощности. Обеспечить желаемые показатели регулирования можно только путем настройки регулятора на основе уточненной модели, учитывающей имеющиеся в приводе нелинейности и запаздывания. Так как модель гидропривода является существенно нелинейной, а параметры элементов практически не поддаются вычислению, для определения параметров привода и получения уточненной модели использовали экспериментальный метод. Исследования проводились на печах постоянного тока ДПС-12 Саранского литейного завода ООО «ВКМ-Сталь» при участии ООО «НПФ КОМТЕРМ». На первом этапе исследований динамических характеристик гидравлического оборудования были определены зависимости перемещения электрода от сигнала управления [7]. Выявлено, что общее время запаздывания при отработке задания на подъем электрода в дуговой печи постоянного тока составляет 100 мс при длительности нарастания фронта сигнала управления 1,2 мс. Установлено, что при отработке управляющего сигнала на подъем электрода давление на входе в гидравлический плунжер перемещения электрода запаздывает по отношению к управляющему сигналу в среднем на 20,3 мс и не зависит от величины управляющего сигнала. Это обусловлено замедлением прохождения гидравлической рабочей жидкости от насосно-аккумуляторной станции к исполнительному гидроцилиндру. На втором этапе исследования динамических характеристик механической части регулятора мощности дуговой печи проводились путем регистрации переходных функций ускорения электрода dv/dt при подаче ступенчатого сигнала задания. С помощью интегрального акселерометра, расположенного непосредственно на электроде холодной печи, фиксировали ускорение электрода. Датчик, состоящий из акселерометра и фильтров низкой частоты, закрепляли на электроде [8]. Полученные значения ускорений, выдаваемые в виде аналогового сигнала напряжения оцифровывались АЦП и записывались в память ЭВМ специальным программным обеспечением. Такое построение схемы позволило проводить измерение значений ускорений при движении электрода дуговой печи вверх и вниз, обеспечивая при этом ликвидацию собственных шумов акселерометра. Полученные данные после обработки позволили определить динамические характеристики тракта, включающего в себя гидравлическое оборудование, подвижную стойку, электрододержатель, электрод. На основе этих характеристик были найдены передаточные функции элементов привода. Получена передаточная функция электрогидравлической части системы:

Рис. 2. Структурная схема уточненной модели гидравлического привода (обозначения в тексте).

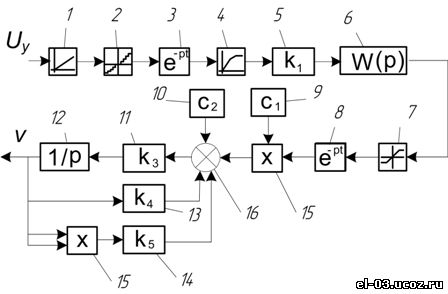

Привод, используемый в электрогидравлических механизмах перемещения электродов дуговых печей, является разомкнутым по скорости, что обусловлено затруднениями выделения сигнала обратной связи, пропорционального линейной скорости перемещения электрода. Как показали исследования, отсутствие обратной связи по скорости в электрогидравлическом приводе ухудшает его быстродействие и точность регулирования. Для улучшения показателей предложено ввести в структуру привода отрицательную обратную связь по скорости и последовательную коррекцию на основе пропорционально-интегрально-дифференциального регулятора (ПИД-регулятора). Эти приемы широко используют в электроприводе для улучшения показателей, в частности, для расширения диапазона регулирования, повышения быстродействия и точности, однако недостаточно широко применяют при разработке регуляторов мощности дуговых печей. Система, замкнутая по скорости, оказалась критична к настройке регулятора. Настройка регулятора для каждого задания скорости позволяет получить близкие к желаемым переходные процессы, однако показатели качества регулирования значительно изменяются при изменении задания. Дальнейшее исследование замкнутого по скорости электрогидравлического привода перемещения электродов показало, что выявленная при экспериментальных исследованиях привода нелинейность коэффициента передачи kп(v), приводит к необходимости изменения параметров регулятора для получения желаемого характера переходных процессов при изменении задания скорости vз. Автоматическая подстройка параметров регулятора позволяет получить переходный процесс, близкий к требуемому при изменении задания скорости в реализуемом диапазоне. Поэтому было предложено использовать адаптивную систему управления приводом. Для определения зависимостей параметров настройки регулятора, обеспечивающих необходимый характер переходных процессов при изменении задания скорости, рассчитали переходные функции v(t) для различных значений задания скорости vз. С использованием полученных зависимостей был разработан электрогидравлический привод перемещения электродов, с адаптивным пропорционально-интегральным (ПИ) регулятором и обратной связью по скорости, структурная схема которого показана на рис.3. В его основу положена модель гидравлического привода рис. 2 (блок 3 на рис. 3). Введение адаптации позволяет получить переходной процесс, близкий к требуемому, расширить границы работы привода, улучшить его скоростные характеристики, а также обеспечить работу в области малых скоростей. Рис. 3. Структурная схема адаптивного гидравлического привода: 1 – блок пропорциональной составляющей закона регулирования; 2 – блок интегральной составляющей закона регулирования; 3 – модель гидравлического привода; 4 – коэффициент обратной связи; 5 - сумматор Рис. 3. Структурная схема адаптивного гидравлического привода: 1 – блок пропорциональной составляющей закона регулирования; 2 – блок интегральной составляющей закона регулирования; 3 – модель гидравлического привода; 4 – коэффициент обратной связи; 5 - сумматор

Установлено, что в пределах реализуемости вид передаточной функции инвариантен относительно скорости перемещения электрода, и его можно считать неизменным. В процессе эксперимента была выявлена нелинейная зависимость коэффициента передачи от скорости на входе системы k(v). Модели гидравлической и механической частей положены в основу структурной схемы электрогидравлического регулятора мощности, реализация которой в пакете Matlab Simulink показана на рис. 4. Она отражает все основные особенности электрогидравлического регулятора мощности с учетом допущений, принятых при разработке моделей составляющих элементов. Обозначения на структурной схеме рис. 4 сохранены в транскрипции пакета прикладных программ Matlab Simulink. Рис. 4. Схема модели дуговой печи с электрогидравлическим регулятором мощности и механизмом перемещения электродов в пакете MatLab Simulink: 1 – зона нечувствительности; 2 – ПИД-регулятор; 3 –модель гидравлического привода; 4 – модель механизма перемещения электрода; 5 – интегрирующее звено; 6 – звено насыщения; 7 – модель дуги; 8 – осциллограф; 9 – фильтр в цепи обратной связи по напряжению; 10 – фильтр в цепи обратной связи по току; 11 – модель возмущающих воздействий. Рис. 4. Схема модели дуговой печи с электрогидравлическим регулятором мощности и механизмом перемещения электродов в пакете MatLab Simulink: 1 – зона нечувствительности; 2 – ПИД-регулятор; 3 –модель гидравлического привода; 4 – модель механизма перемещения электрода; 5 – интегрирующее звено; 6 – звено насыщения; 7 – модель дуги; 8 – осциллограф; 9 – фильтр в цепи обратной связи по напряжению; 10 – фильтр в цепи обратной связи по току; 11 – модель возмущающих воздействий. Исследование данной системы регулирования мощности дуговой печи проводили в наиболее характерном режиме работы, для дуговой печи - режим отработки зажигания дуги. Этот режим является наиболее важным, так как в начале плавки при частых эксплуатационных коротких замыканиях именно скорость повторного зажигания дуги определяет производительность печи. Целью исследования являлось определение зоны нечувствительности, настройки регулятора и допустимой скорости перемещения электрода, при которой обеспечивается устойчивая работа. При этом при неизменных параметрах модели печи, полученной на основе приведенных выше экспериментов, рассчитывались переходные функции тока дуги, напряжения на дуге, перемещения и скорости электрода, изменяли ширину зоны нечувствительности и параметры настройки регулятора. Важным показателем работы регулятора, влияющим на устойчивость зажигания дуги, является максимально допустимая скорость перемещения электрода, которую определяли в процессе исследования. Установлено, что проектная для печей ДПС-12 скорость перемещения электродов 10 м/мин, является завышенной и не обеспечивающей устойчивой работы регулятора без возникновения автоколебаний, приводящих к периодическому разрыву дуги.

Обычно в промышленных регуляторах мощности дуговых печей максимальную скорость перемещения электрода ограничивают на уровне 2-4 м/мин [9-10].

Для определения допустимой скорости перемещения электрода в рассматриваемом регуляторе мощности на модели исследовали его работу в режиме зажигания дуги при изменении максимальной скорости перемещения электро

|

| Категория: Статьи | Добавил: DEADalus (19.01.2011)

|

| Просмотров: 4467

| Рейтинг: 5.0/2 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] | |

| |  |

|

| Статистика |

Онлайн всего: 1 Гостей: 1 Пользователей: 0 |

|