| |  |

| |

Разработка тепловой модели рудно-термической печи с закрытой дугой

Разработка тепловой модели рудно-термической печи с закрытой дугойВ.А. Елизаров

Московский энергетический институт (технический университет)

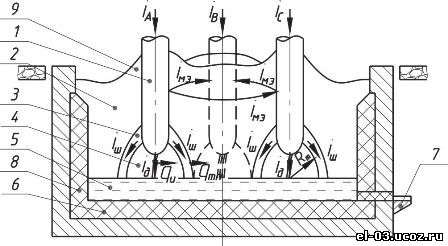

Большие установленные мощности рудно-термических печей (РТП), достигающие 250 МВ∙А [1, 2], определяют актуальность решения задачи повышения их энергоэффективности. Успехи, достигнутые в развитии средств микропроцессорной техники, позволяют повысить производительность РТП и улучшить качество выплавляемого продукта, путем совершенствования алгоритмов управления. Выбор режима работы и сам процесс управления РТП с закрытой дугой затруднен, так как по требованиям технологического процесса нижние концы электродов всегда погружены в шихту. Таким образом, дуги горят в тиглях, образованных газовыми пузырями и спекшейся шихтой. Тигель опирается на жидкий расплав. Стенки тигля имеют температуру плавления шихтовых материалов, и именно в них происходят восстановительные реакции. Восстановленный металл каплями стекает на подину печи. Следовательно, подводимый к электроду ток протекает не только по дуге, но и через стенки тигля, поскольку спекшаяся шихта является хорошим проводником. В многоэлектродных печах ток проходит также и от электрода к электроду через шихту, однако холодная шихта имеет высокое сопротивление и этот ток, как показывает опыт эксплуатации печей, пренебрежимо мал. Картина растекания токов в ванне РТП проиллюстрирована на рис. 1. Рис. 1. Схема рудно-термической печи: Рис. 1. Схема рудно-термической печи:

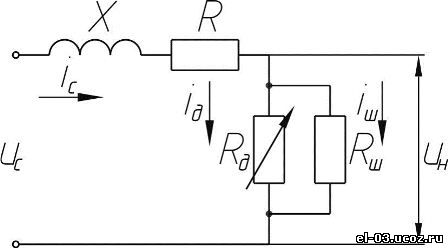

1 – электрод; 2 – шихта; 3 – стенки тигля; 4 – газовый пузырь; 5 – расплав; 6 – подина; 7 – леточное отверстие; 8 – стенки печи; 9 – колошник; iA,iB,iС – фазные ток печи; iд – доля тока, протекающая через дугу; iш – доля тока, замыкающаяся по шихте; iмэ – доля тока, замыкающаяся от электрода к электроду; qи – плотность теплового потока излучения; qтп – плотность теплового потока теплопроводности в стенку тигля; Rт – радиус тигля Рис. 2. Схема замещения однофазной рудно-термической печи: Рис. 2. Схема замещения однофазной рудно-термической печи:

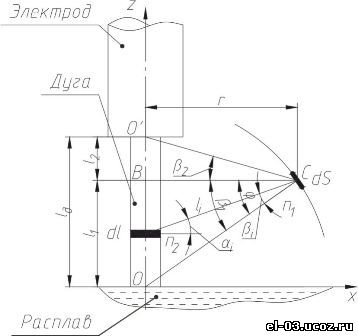

X – индуктивное сопротивление короткой сети, включающее в себя индуктивное сопротивление обмотки трансформатора и токоподвода; R – активное сопротивление короткой сети, состоящее из активного сопротивления трансформатора, токоподвода и электрода; Rш – сопротивление материала шихты (тигля), шунтирующего дугу; Rд – нелинейное сопротивление дуги, зависящее от тока где uс – напряжение сети; uн – напряжение нагрузки (параллельного соединения сопротивления дуги и шихты); L – индуктивность короткой сети, состоящее из сопротивления обмотки трансформатора и токоподвода; R – активное сопротивление короткой сети, включающее сопротивление трансформатора, токоподвода и электрода; i – полный ток печи; uд (iд,lд ) – напряжение дуги, зависящее от тока дуги iд и длины дуги lд; Rд (iд ) – сопротивление дуги; Rш – сопротивление стенок тигля (шихты); iш – ток, протекающий по стенкам тигля.

Система (1) является нелинейной и не поддается аналитическому решению, поэтому она была упрощена и переведена при помощи преобразований Лапласа в операторную форму, по которой построена модель в пакете прикладных программ MatLab Simulink. Дуга представлена в виде идеальной вольт-амперной характеристики, аппроксимированной знаковой функции uд=Uд∙sign(iд ) [4].

На построенной модели исследовали влияние напряжения на дуге и сопротивления шихты на гармонический состав фазного тока и мощностей, выделяющихся в дуговом промежутке и в шихте.

Методика исследования электрического режима и полученные зависимости гармонического состава фазного тока, токов в стенках тигля и дуге, а также мощностей, выделяемых в ванне печи, приведены в работах [5], [6].

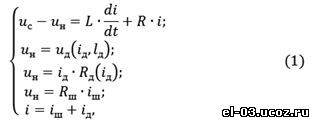

Построение тепловой модели начинается с рассмотрения строения тигля РТП с закрытой дугой, который схематически изображен на рис. 3. Схема рис. 3 иллюстрирует пути растекания тока, а также возможные направления тепловых потоков в тигле печи: qи – плотность теплового потока излучения; qтп – плотность теплового потока теплопроводности в стенку тигля.

Рис. 3. К определению плотности теплового потока излучения от дуги на элементарную площадку dS (обозначения в тексте) Рис. 3. К определению плотности теплового потока излучения от дуги на элементарную площадку dS (обозначения в тексте) Задача определения теплового поля ванны печи сложна, нелинейна и неоднозначна, со многими неизвестными, допущениями и упрощениями. Существует несколько подходов: некоторые основаны на решении уравнения баланса энергий, учитывающего законы химической кинетики, как например в работе [7], другие базируются на так называемом методе декомпозиции ванны РТП [8]. Для идентификации температурного поля также используются методы физического моделирования в электролитических ваннах [9].

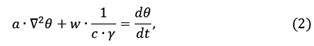

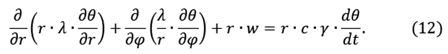

В настоящей статье рассматривается построение тепловой модели печи на основе дифференциального уравнения нестационарной теплопроводности с внутренними источниками теплоты [10]: где a – коэффициент температуропроводности; ∇\/^2 – оператор Лапласа; θ – температура исследуемой точки; w – мощность внутренних источников теплоты; c – теплоемкость шихтовых материалов; γ – плотность шихтовых материалов; t – время.

Коэффициент температуропроводности характеризует скорость изменения температуры во времени в данном материале, т.е. температурную инерцию вещества и определяется из выражения [10]: где λ – теплопроводность шихтовых материалов.

Уравнение (2) описывает процесс переноса тепла внутри тела в самом общем виде, оно является математической моделью целого класса явлений теплопроводности. Так как явления передачи тепла внутри тел бесконечно разнообразны, то существует бесчисленное множество различных решений, удовлетворяющих этому уравнению. Чтобы получить частное решение, соответствующее решаемой задаче, необходимо к исходному уравнению добавить данные, соответствующие особенностям рассматриваемого процесса, так называемые условия однозначности: начальные и граничные условия.

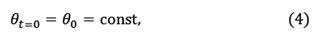

В качестве начальных приняты условия равномерного распределения температуры по объему ванны в начальный момент времени, которые записываются следующим образом: где θ0 – начальная температура окружающей среды. В ходе моделирования принято θ0=20 С.

Для определения граничных условий используется закон теплообмена на стенке тигля, т.е. равенство плотности тепловых потоков излучения qи и теплопроводности qтпqтп=qи.

или, используя закон сохранения энергии (количество тепла, подводимое к элементу поверхности, должно отводиться внутрь тела): Для упрощения модели приняты следующие допущения: задача осе-симметрична и реакционная зона печи имеет форму правильной полусферы, что позволяет свести трехмерную задачу к двумерной; доминирующей составляющей теплообмена от дуги считается излучение (суммарные тепловые потоки состоят на 85-95% из потоков излучений [11]), т.е. конвективным теплообменом внутри тигля пренебрегают; дуга имеет цилиндрическую форму и располагается строго по оси электрода и печи; сопротивление, теплопроводность и теплоемкость шихтовых материалов постоянны и не зависят от температуры; в ванне печи основными источниками нагрева являются дуговой разряд и ток, протекающий по шихте, остальные источники (экзотермические реакции, процесс сгорания электрода) маломощны и ими пренебрегают.

При указанных допущениях, то решение задачи удобнее всего искать в полярной системе координат [12]. Для этого введена замена переменных: где x и y – координаты в прямоугольной системе координат; r – радиус-вектор; δ – угол, изменяющийся от 0 до π/2.

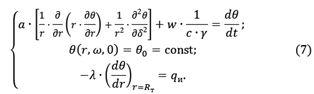

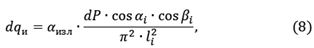

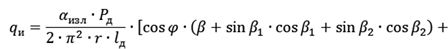

Используя замену переменных (6), уравнение (2) и условия однозначности (4) и (5) записана система уравнений в полярной системе координат: Особый интерес представляет нахождение теплового потока излучения дуги qи. Существует множество подходов для его определения, связанных в основном с особенностью представления дуги как источника излучения. Так, например, в работе [13] дугу ввиду небольшого занимаемого, относительно всего рабочего пространства печи, объема принимают как источник излучения бесконечно малых размеров шарообразной формы, а для расчета теплового потока используют формулу Кеплера. Однако такой подход оказывается ошибочным при соизмеримых размерах дуги и рабочего пространства, а также при представлении дуги в виде цилиндра [14]. Наиболее точным описанием процесса излучения от дуги можно считать методику, изложенную в работе [15], где дуга представляется элементарным точечным цилиндрическим излучателем. Согласно этой работе, плотность теплового излучения дуги, падающего в любую точку пространства (рис. 3), определяется выражением где αизл – коэффициент излучения дуги; dP – мощность, выделяемая в элементарном излучающем цилиндре; αi – угол между нормалью к оси дуги n1 и направлением излучения; βi – угол между нормалью к поверхности n2 и направлением излучения; li – расстояние от источника излучения до расчетной точки на поверхности.

Излучение в точке C складывается из излучения двух участков дуги длиной l1 и l2. Расстояние от оси дуги до точки C обозначено как li. Участок l1 излучает в точку C в пределах угла OCB (угол OCB=β1), а участок l2 излучает в пределах угла O’CB (угол O'CB=β2). Полный угол, под которым дуга излучает в точку C находится как сумма β=β1+β2. Текущий угол между нормалью к дуге n1 и расстоянием li от оси дуги до точки C обозначен через αi, а текущий угол между нормалью к поверхности тигля n2 и поверхностью тигля – βi. Угол между нормалью n2 и прямой BC=R равен φ (рис. 3).

Мощность dP, выделяемая в элементарном излучающем цилиндре dl, определяется из выражения: где Pд – мощность, выделяемая в дуговом промежутке; lд – длина дуги.

При подстановке выражения (9) в уравнение (8), получено выражение для определения плотности потока излучения, падающего в точку C от элементарного излучающего цилиндра dl Интегрирование выражения (10) по углам β1 и β2, дает окончательное выражение для определения плотности теплового потока от дуги (некоторые математические выкладки опускаются)  Для определения некоторых неизвестных в выражении (11) применяется методика, предложенная в работе [16]. Мощность, выделяемую в электрической дуге Pд, определяли при решении электрической задачи, как Pд=Uд*Iд, где Uд – действующее значение напряжения дуги; Iд – действующее значение тока.

Длина дуги lд определяли по выражению

Поиск решения нестационарной системы уравнений (7) в связи со сложностью отыскания аналитического решения ведется численным методом. Для численного решения применяется метод конечных разностей (МКР), а точнее его разновидность – метод контрольных объемов (МКО). Основная идея метода состоит в следующем: расчетную область разбивают на некоторое число непересекающихся контрольных объемов таким образом, что каждая узловая точка содержится в одном контрольном объеме. Дифференциальные уравнения интегрируют по каждому контрольному объему. Для вычисления интегралов используют кусочные профили, которые описывают изменение функции между узловыми точками. В результате находят дискретный аналог дифференциального уравнения, в которое входят значения функции в нескольких узловых точках. Полученный подобным образом дискретный аналог выражает закон сохранения энергии для конечного контрольного объема точно так же, как дифференциальное уравнение выражает закон сохранения энергии для бесконечно малого контрольного объема. Одним из важных свойств МКО является то, что в нем заложено точное интегральное сохранение такой величины, как энергия на любой группе контрольных объемов и, следовательно, на всей расчетной области. Это свойство проявляется при любом числе узловых точек, а не только в предельном случае очень большого их числа. Основным недостатком МКР перед МКО является то, что в МКР в качестве решения рассматриваются только значения функции в узлах и не делается никаких явных указаний о характере изменения функции между этими точками [17].

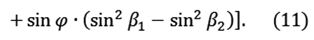

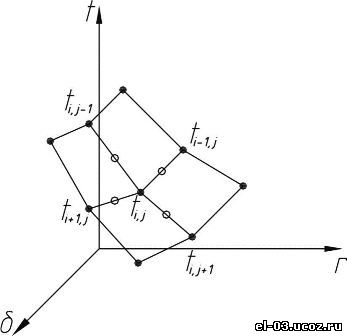

Для получения дискретного аналога системы уравнений (7) построена расчетная область, приведенная на рис. 4. Узловые точки расположены одна от другой на заданном расстоянии 2∙∆r и 2∙∆φ. Исследуемая точка (i,j), в которой происходит поиск температуры, окружена точками (i-1,j), (i+1,j),(i,j-1) и (i,j+1). Расчетные точки также следует поместить на каждую границу. Грани контрольных объемов расположены точно по середине между расчетными точками. Следовательно, для внутренних точек характерны обычные контрольные объемы, а у границ области - половинные. Применяемый контрольный объем на рис. 4 заштрихован.

Рис. 4. Расчетная модель тигля однофазной рудно-термической печи (обозначения в тексте) Рис. 4. Расчетная модель тигля однофазной рудно-термической печи (обозначения в тексте)

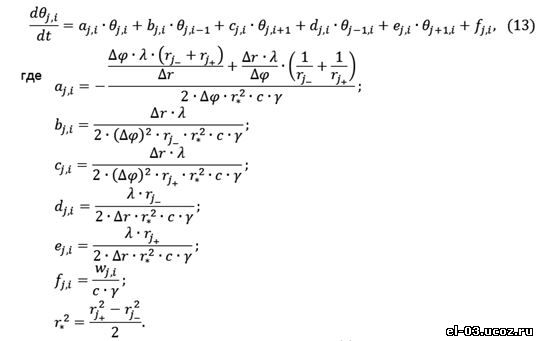

После математических преобразований и разделения переменных дифференциальное уравнение системы (7) было приведено к виду дискретного аналога

В модели принят вид температурного профиля (интерполяционной формулы), согласно которому температура в узловой точке отлична от температуры окружающего её контрольного объема, т.е. имеет место кусочно-линейный профиль, представленный на рис. 5, который показывает, что изменение температуры между узловыми черными точками θ(i,j), θ(i-1,j), θ(i+1,j), θ(i,j-1) и θ(i,j+1) описывается линейными интерполяционными функциями. Точки-кружочки, расположены по середине между узловыми, обозначают грани контрольного объема.

Рис. 5. Принятый в модели профиль температуры между расчетными точками Рис. 5. Принятый в модели профиль температуры между расчетными точками

Граничные условия системы уравнений (7) выражаются аналогичным уравнением.

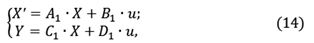

На основе проведенного анализа записана система уравнений (7) в матричной форме:

где X=(x1,x2,…,x(n∙m)) – n∙m-мерный вектор состояния; Y=(θ1,1,θ1,2,…,θ(n,m)) – n∙m-мерный вектор выходных параметров; A1 – матрица переменных состояния (размера n∙m×n∙m); B1 – матрица управления (размера n∙m×n∙m); C1,D1 – матрицы выходных параметров (размера n∙m×n∙m); u – n∙m-мерный вектор управления.

Алгоритм численного решения матричной системы уравнений реализован в качестве программного комплекса при взаимодействии программных пакетов MatLab и MatLab Simulink. Программный комплекс позволил совместно моделировать электрическую и тепловую задачи, а также анализировать полученные зависимости.

Моделирование проводили в абсолютных величинах. В качестве объекта исследования была выбрана ферросплавная печь РКО-16,5, предназначенная для получения ферросилиция. Питание печи РКО-16,5 осуществляется от трех однофазных трансформаторов. Основные данные электрической модели приведены в табл. 1 [18]. Шихту для получения ферросилиция принимали трехкомпонентной: кварцит, углеродистый восстановитель и железосодержащая стружка в соответствующих концентрациях [19]. Основные теплофизические параметры среды, рассчитанные по методике [20] для получения 45%-ного ферросилиция приведены в табл. 2 (данные взяты из работы [21]).Таблица 1. Основные параметры фазы печи РКО-16,5

Параметр

| Значение параметра

| Установленная мощность трансформатора, МВ∙А

| 5,5 | Рабочий ток в электроде, кА

| 63 | Рабочее напряжение, В

| 175 | Частота питающей сети, Гц

| 50 | Сопротивление на фазу, мОм:

реактивное

активное

|

0,990

0,139 |

Таблица 2. Основные параметры шихтового материала

Параметр

| Значение параметра

| Теплоемкость, Дж/(кг∙С)

| 642,8 | Теплопроводность, Вт/(м∙С)

| 31,6 | | Плотность, кг/м^3 | 4137,6 | | Рабочая температура процесса, С | 2800 |

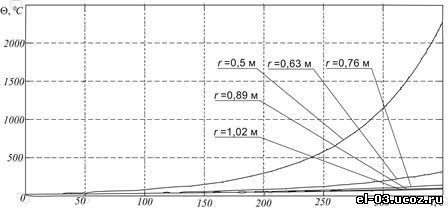

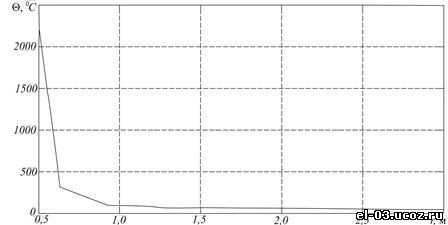

Рис. 6. Зависимость температуры шихты от времени Рис. 6. Зависимость температуры шихты от времени

Рис. 7. Зависимость температуры шихты от координаты

С использованием разработанного программного комплекса, проведены исследования зависимости температурного поля от напряжения на дуге, изменения сопротивления тигля, радиуса тигля, теплофизических параметров шихтовых материалов, что позволило выявить связь между тепловым режимом печи и гармоническим составом фазного тока.

Установлено, что увеличение напряжения на дуге приводит к повышению мощности, выделяемой в дуге, и росту высших гармонических составляющих; при этом значителен перегрев стенки тигля. Этот вывод можно считать очевидным. Он также согласуется с практикой. С другой стороны, мощность, выделяющаяся в шихте, при увеличении её сопротивления, снижается, что в свою очередь негативно влияет на распределение температуры.

С увеличением радиуса тигля температура на его стенке значительно снижается, так как увеличивается расстояние от дуги. Такое состояние также негативно влияет на ход технологического процесса, так как возможно уменьшение температуры на внутренней стенке тигля ниже температуры плавления материала.

Следует отметить, что применение модели ограничено определенным временным интервалом, так как не учитывалось явление массопереноса, т.е. сход шихты по мере ее нагрева и расплавления. Временной интервал определяется целым рядом параметров: длина дуги, вид шихтовых материалов, соотношение между токами и многими другими. Тем не менее, разработанная комплексная модель РТП и полученные зависимости позволяют рассматривать тепловые процессы не только с точки зрения оценки теплового состояния печи, но и вырабатывать рекомендации по ведению эффективного технологического процесса, что приводит к экономии электрической энергии, электродной массы и шихтовых материалов.Список литературы

1. Промышленные установки электродугового нагрева и их параметры. / Под ред. Л.Е. Никольского. М. : Энергия, 1971. 272 с.

2. Рубцов В.П., Батов Н.Г. Электротехнологические установки специального назначения. М. : Издательство МЭИ, 2006. 64 с.

3. Цишевский В.П. Рудовосстановительные печи и энергетические балансы дуговых металлургическх печей. М. : МЭИ, 1980. 76 с.

4. Марков Н.А. Электрические цепи и режимы дуговых электропечных установок. М. : Энергия, 1957. 208 с.

5. Рубцов В.П., Елизаров В.А. Анализ гармонического состава кривой фазного тока для оценки распределения мощности в тигле рудно-термической печи // Электрометаллургия. 2011. №3. С. 11-19

6. Рубцов В.П., Елизаров В.А. Анализ гармонического состава тока для оценки теплового режима режима в руднотермической печи с закрытой дугой // Вестник МЭИ. 2011. №2. с. 5-10.

7. Ершов В.А. Современные методы учета технологических параметров при расчетах режимов РВП. // VII Всесоюзное научно-техническое совещание по электротермии и электротермическому оборудованию. Тезисы докладов. М.: Энергоатомиздат, 1985. С. 33-34.

8. Богатырев М.Ю. Декомпозиция модели руднотермической печи. //Автоматические системы оптимального управления технологическими процессами. Тула: ТулПИ, 1982. С. 79-82.

9. Лыков А.Г., Розенберг В.Л. Распределение мощности на электролитической модели ванны ферросплавной печи. // Исследования в области промышленного электронагрева. Выпуск 3. М.: Энергия, 1969. С. 48-54.

10. Свенчанский А.Д. Электрические промышленные печи: Учебник для вузов. В 2 ч. Ч. 1. Электрические печи сопротивления. М.: Энергия, 1975. 384 с.

11. Никольский Л.Е., Смоляренко В.Д., Кузнецов Л.Н. Тепловая работа дуговых сталеплавильных печей. М.: Металлургия, 1981. 320 с.

12. Тихонов А.М., Самарский А.А. Уравнения математической физики. М. : Изд. Московского университета, 1999. 799 с.

13. Леушин А.И. Дуга горения. М.: Металлургия, 1973. 240 с.

14. Макаров А.Н., Свенчанский А.Д. Оптимальные тепловые режимы дуговых сталеплавильных печей. М.: Энергоатомиздат, 1992. 96 с.

15. Макаров А.Н. Теплообмен в электродуговых и факельных печах и топках паровых котлов. Тверь: ТГТУ, 2003. 348 с.

16. Ячиков И.М., Бердников А.В. Особенности поведения теплового потока излучения электрической дуги при отклонении ее оси от нормали к поверхности расплава. Современные проблемы электрометаллургии стали. Материалы XIV международной конференции. Часть 2 . Челябинск : Издательский центр ЮУрГУ, 2010. С. 154-158.

17. Патанкар С. Численные методы решения задач теплообмена и динамики жидкости. М.: ЭНЕРГОАТОМИЗДАТ, 1984. 152 с.

18. Короткие сети и электрические параметры дуговых электропечей. Справочник. / под ред. Данциса Я.Б., Жилова Г.М. М. : Металлургия, 1987. 320 с.

19. Электрометаллургия стали и ферросплавов. // Под ред. Д.Я. Поволоцкого. М.: Металлургия, 1974. 552 с.

20. Дульнев Г.Н., Новиков В.В. Процессы переноса в неоднородных средах. Л.: Энергоатомиздат, 1991. 248 с.

21. Физические величины. Справочник. / Под ред. И.С. Григорьева, Е.З. Мейлихова. М.: Энергоатомиздат, 1991. 1232 с.

22. Арменский С.В., Холоднов В.А. Математическая модель дуги в руднотермической печи. // Химия и химическая технология. 2004. 47 (3). С. 108-111.

23. Сисоян Г.А.. Электрическая дуга в электрической печи. М.: Металлургия, 1971. 304 с.

|

| Категория: Статьи | Добавил: DEADalus (26.11.2011)

|

| Просмотров: 4332

| Рейтинг: 4.0/1 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] | |

| |  |

|

| Статистика |

Онлайн всего: 1 Гостей: 1 Пользователей: 0 |

|