| |  |

| |

Экспериментальное исследование электрогидравлического механизма перемещения электродов дуговой сталеплавильной печи

Экспериментальное исследование

электрогидравлического механизма перемещения электродов дуговой

сталеплавильной печи

Елизаров К.А.

Введение

Дуговые сталеплавильные печи (ДСП) находят широкое применение во

вторичной металлургии и литейном производстве. Установленные мощности

ДСП достигают 120 МВА, поэтому вопросы увеличения эффективности

использования энергии для данного класса печей стоят наиболее остро.

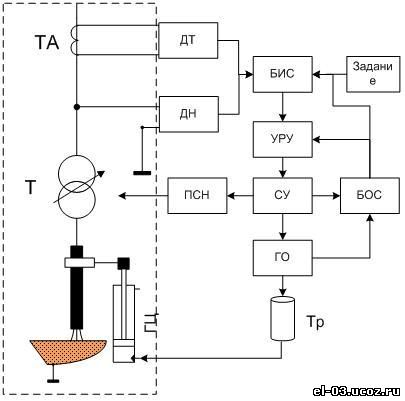

Регуляторы мощности ДСП имеют относительно простую кинематику [1],

однако они характеризуются нелинейностями и разноплановым характером

связей, затрудняющих определение параметров регуляторов. Принцип

построения регулятора мощности ДСП иллюстрируется функциональной схемой

(рис. 1). Датчики дока и напряжения (ДТ и ДН) служат для измерения

значений тока и напряжения, которые поступают на блок измерения и

сравнения (БИС), где сравниваются с заданием и передаются на

усилительно-регулирующее устройство (УРУ), которое в соответствии с

выбранным законом регулирования (по току, по напряжению,

дифференциальный и т.д.) вырабатывает управляющее воздействие и при

помощи Системы управления (СУ) переключает ступени напряжения силового

трансформатора (Т) переключателем ступеней напряжения (ПСН) или

управляет механизмом перемещения электродов, состоящим из

гидравлического оборудования (ГО) (маслонапорной станции, управляющей

гидроаппаратуры и т.д.), трубопровода (Тр) и исполнительных

гидроцилиндров (ГЦ).

Рис. 1. Структурная схема ДСП

Рис. 1. Структурная схема ДСП

Для повышения быстродействия регулятора

и качества регулирования необходимо увеличивать скорости перемещения

электродов (от 1-6 м/c в прошлом до 10-15 м/c в современных печах) [2].

Соответственно возрастают динамические усилия в элементах регулятора

(стойках, электрододержателях и т.д.) при пуске и торможении [3], при

перемещении возникает заметное отставание конца рукава электрода от

точки приложения штока гидропривода, что вызывает упругие деформации и

колебания рукавов электрододержателей, что особенно сильно это

сказывается на печах большой емкости. Дополнительное воздействие

вносится системой гидравлического привода перемещения электродов из-за

возникновения гидравлических колебаний в трубопроводах и гидроцилиндрах

печи. Практика эксплуатации ДСП с гидравлическими приводами показала,

что из-за инерции жидкости, подвижных частей и упругости

гидромеханических элементов переходной процесс следящих гидроприводов

сопровождают автоколебания, увеличивающие дисперсию тока дуги и

приводящие к увеличению времени плавки, снижению производительности

печи, увеличению расхода электроэнергии и электродов, а так же к

снижению коэффициента электрической мощности. Кроме того, при

автоколебаниях может возникать большое динамическое перерегулирование

перемещения электродов, в результате происходит непосредственное

столкновение электродов с металлом, создающее короткое замыкание, а

обрыв дуги может приводить к поломке электрода.

Исходя из

вышесказанного, актуальным вопросом по улучшению работоспособности и

совершенствованию дуговых печей является создание механизма перемещения

электродов с высоким быстродействием и устойчивостью против

автоколебаний. Данную задачу возможно решить только путем проведения

всесторонних исследований динамических характеристик следящих

гидроприводов механизма перемещения электродов. Для этого необходимо

более точно определить параметры кинематических звеньев, провести

обоснованный выбор значимых кинематических связей механизма перемещения

электродов для введения основных допущений и построить адекватную модель

электрогидравлического регулятора мощности, отражающую все существенные

факторы.

Для получения адекватной модели автором было решено

провести экспериментальные исследования на действующей установке,

поскольку этот путь позволит более точно учесть все существенные

факторы, влияющие на работу регулятора.

Описание экспериментальной

установки

Исследование проводилось на печи постоянного тока ДПС-12

Саранского завода ООО «ВКМ-Сталь». Печь была разработана и поставлена

Научно-Производственной фирмой «КОМТЕРМ» в 2007 году. Фото печи

представлено на рис. 2. Печь ДПС-12 представляет собой одноэлектродную

печь постоянного тока с двумя подовыми электродами. В качестве основного

привода перемещения механизмов применяется электрогидравлический

привод.

Рис. 2. Печь

ДПС-12 Саранского завода "ВКМ-Сталь"

Рис. 2. Печь

ДПС-12 Саранского завода "ВКМ-Сталь"

Таблица 1 Параметры печи ДПС-12

№ п/п

| Параметр

| Величина

| 1.

| Номинальная

полная мощность трансформатора, кВА | 8000 | 2.

| Емкость

печи, т | 12

| 3.

| Потребляемая

(средняя за плавку) мощность, кВт | 6120 | 4.

| Диаметр

сводового электрода (катода), мм | 300

| 5.

| Время

расплавления номинальной загрузки под током, мин | 60 | 6.

| Удельный

расход электроэнергии на расплавление при номинальной емкости не более,

кВт*ч/т | 495 | 7.

| Температура

металла перед выпуском (сливом) из печи не более, ºС | 1650

| | 8. | Продолжительность

получения жидкой стали при одноразовой завалке шихты 12-15т, мин | 108-130 |

Цель экспериментального исследования

Целью экспериментального исследования являлись:

Уточнение параметров кинематической цепи перемещения электрода дуговой

печи, состоящей из гидроцилиндра, стойки, электрододержателя, которые

определяют характер переходного процесса, точность и качество

регулирования, и уточнение параметров звеньев модели механизма

перемещения электрода для построения модели регулятора.

Экспериментальное оборудование и

методика проведения экспериментов

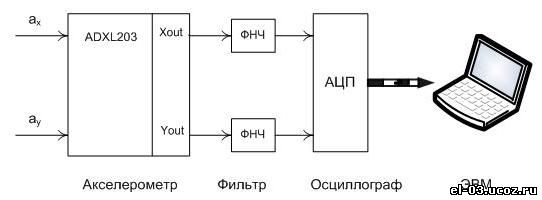

Измерительная цепь (рис. 3) состоит из акселерометра ADXL203,

измеряющего значения ускорений по осям ах, аy и выдающего их в виде

аналогового потенциального сигнала. Далее полученный сигнал фильтруется

фильтрами низкой частоты и через АЦП вводится в ЭВМ.

Рис. 3. Структурная схема измерительной

цепи

Рис. 3. Структурная схема измерительной

цепи

Рис. 4. Установка датчика вид сбоку и вид спереди (слева направо)

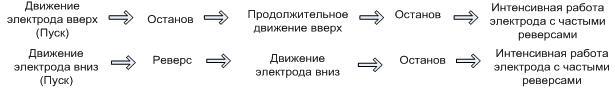

Исследование проводилось по методике, отображенной на рис. 5.

Рис. 5. Алгоритм проведения эксперимента

Рис. 5. Алгоритм проведения эксперимента

Особенностью данной серии экспериментов

является использование акселерометра для измерения амплитуды и частоты

колебаний электрододержателя печи. Используется акселерометр ADXL203

фирмы Analog Devices. ADXL203 может измерять как

динамическое ускорение (например, вибрация), так и статическое

(например, гравитацию). Выходные сигналы представляют собой напряжение,

пропорциональное ускорению. Технические характеристики ADXL203

приведены в [4].

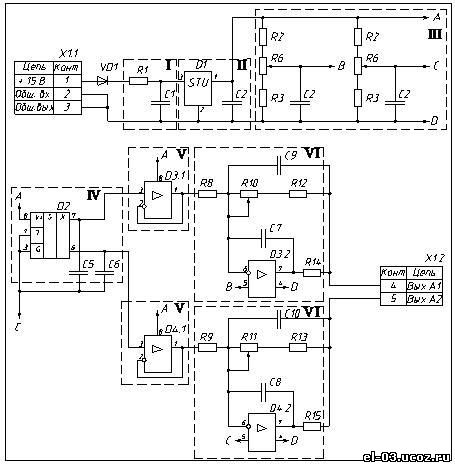

Предложенная автором структура измерительной

схемы представлена на рис. 6. Такая схема позволяет изготовить простое и

компактное измерительное устройство, обеспечивающее ослабление

собственных шумов акселерометра.

Рис. 6. Схема измерительной цепи

Рис. 6. Схема измерительной цепи

Выход акселерометра ADXL203

D2(блок IV) подключен через выходной фильтр низких частот,

фильтрующий собственные шумы акселерометра (фильтр реализуется с помощью

встроенных в акселерометр резисторов и внешних конденсаторов). Для

согласования входных и выходных сопротивлений использованы повторители

напряжения D3.1 и D3.2 (блок V), выполненные на

усилительных микросхемах AD8692ARMZ. Перед выводом полезный

сигнал усиливается усилителями (блок VI), основанными на микросхемах AD8692ARMZ.

На выходе акселерометра сигнал ускорения выдается в диапазоне 0–5В.

Такое построение схемы позволяет проводить измерение значений ускорений

при движении электрододержателя дуговой сталеплавильной печи вверх и

вниз, при этом обеспечивается ликвидация шумов акселерометра.

Обработка результатов

Обработка производилась с использованием пакета программ NI

LabVIEW. Входной массив данных задавался в виде файла формата *.csv

в кодировке ASCII.

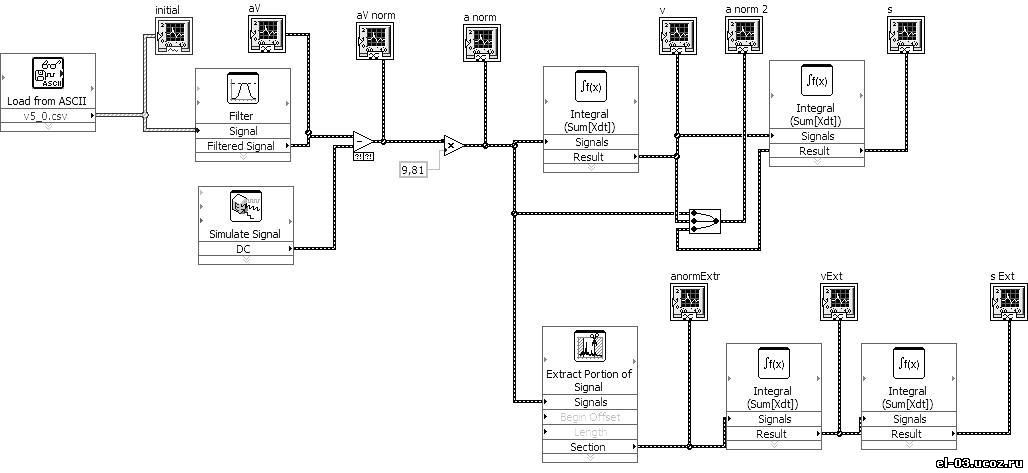

В пакете LabVIEW собиралась

структурная схема, представленная на рис. 7. Исходный сигнал,

загруженный из файла исходных данных (initial) фильтруется

фильтром Чебышева с бесконечной импульсной характеристикой третьего

порядка с частотой среза 100 Гц (блок Filter). Далее полученный

сигнал, находящийся в интервале 0-5 В приводится к сигналу в интервале

-2,5-+2,5 В для получения нулевого значения ускорения на оси абсцисс.

Рис. 7. Структурная схема обработки

сигналов в LabVIEW

Рис. 7. Структурная схема обработки

сигналов в LabVIEW

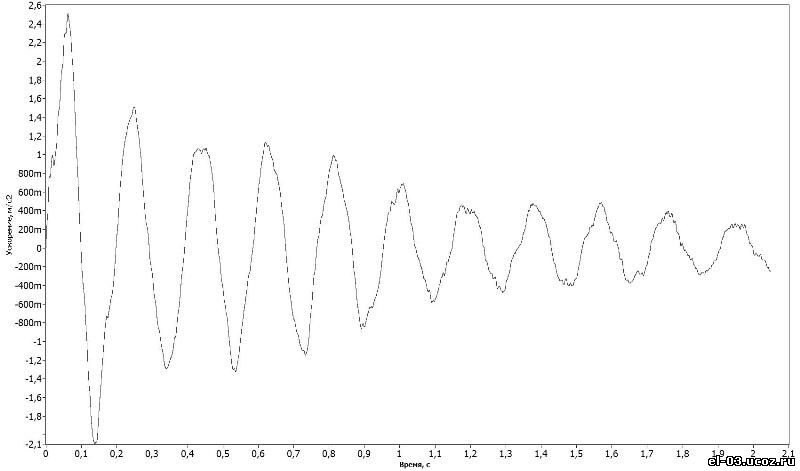

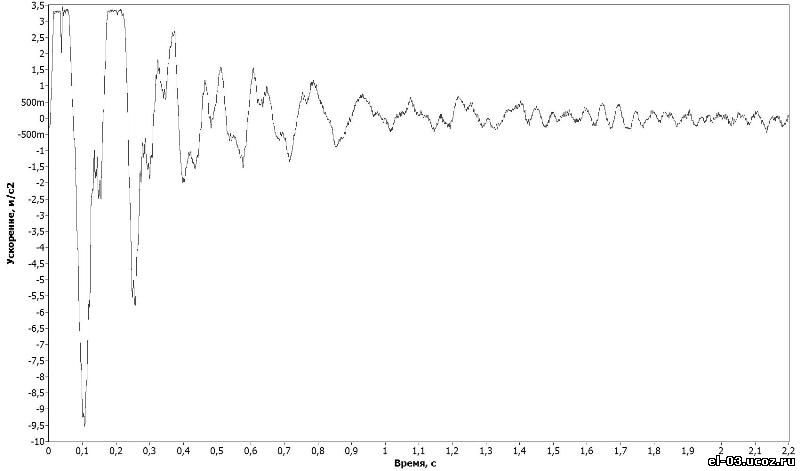

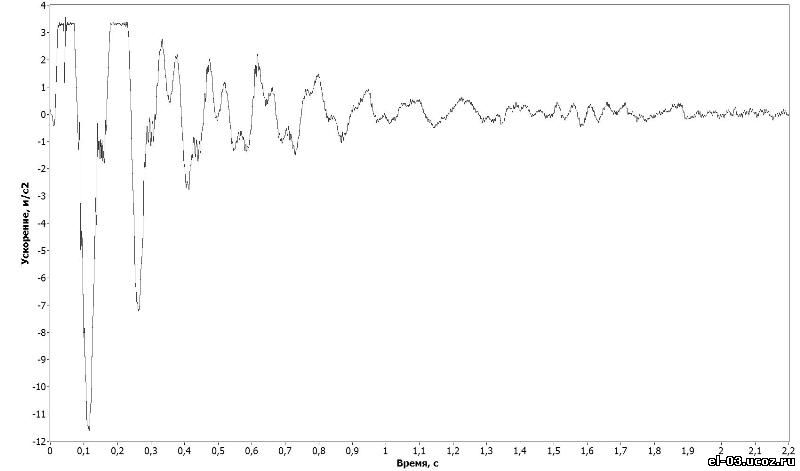

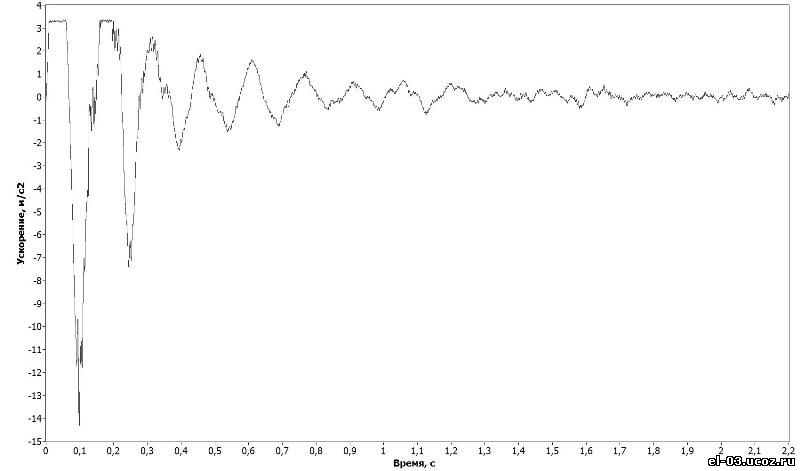

Часть полученных

наиболее характерных осциллограмм изображена на рис. 8. Осциллограммы

представляю собой зависимости ускорения от времени, при этом

осциллограммы на рис. 8 а) снимались , рис. 8 б) – 5

м/с, рис. 8 в) – 7,5 м/с, рис. 8 г) – 9 м/c. Как показывает анализ

осциллограмм имеется сильная зависимость характера движения от скорости

перемещения электрода. С ее ростом увеличиваются амплитуда колебаний,

частота и коэффициент затухания. Зависимость амплитуды колебаний от

скорости имеет явно выраженный нелинейный характер. Причиной этого можно

считать нелинейность характеристик сухого и вязкого трения, а так же

наличие зоны нечувствительности и люфта в механических и гидравлических

трактах. Характер переходного процесса говорит о наличии упругостей в

механической части электрододержателей.

а)

а)

б)

б) в) в) г) г)

Рис. 8. Экспериментальные осциллограммы

Обработка результатов экспериментов для определения передаточной

функции тракта перемещения электрода осуществлялась по методике

идентификации звена, изложенной в [5].

Полученные

экспериментально зависимости ускорения от времени являются реакцией

системы на единичный толчок разной интенсивности, так называемая весовая

функция. По весовой функции звена, можно определить передаточную

функцию.

1. По экспериментально снятой кривой определялось аналитическое

выражение весовой функции вида:

2. На основании (1) находим выражение для передаточной функции звена:

3.

Частотные характеристики, устойчивость звена САУ.

Выражение

весовой функции при скорости на входе 2,25 м/мин:

Передаточная функция для этого случая:

По

приведенному

алгоритму определялись выражения для разных скоростей, при этом было

получено, что в пределах реализуемости вид передаточной функции

инвариантен относительно скорости перемещения электрода, и его можно

считать неизменным.

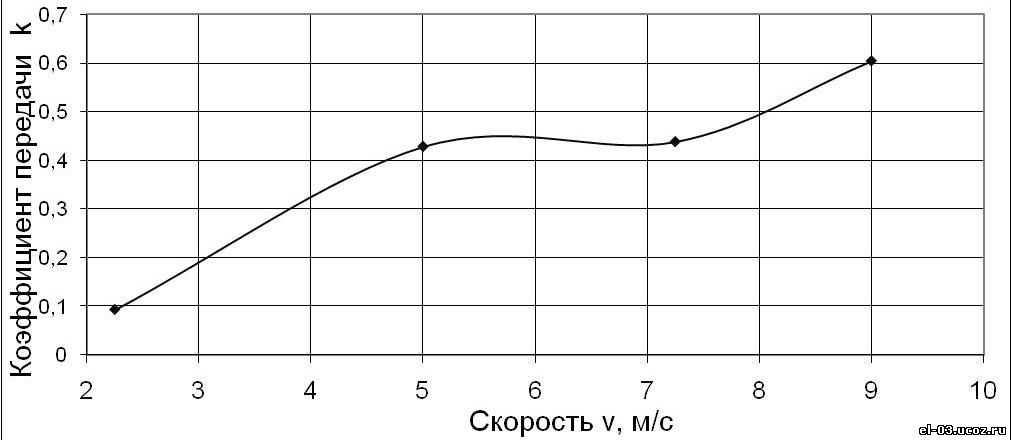

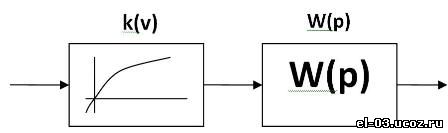

В процессе эксперимента была выявлена

нелинейная зависимость коэффициента передачи канала k от скорости

на входе системы. Диапазон изменения k от 0,093 до 0,604 при

изменении скорости от 2,25 до 9 м/мин, зависимость k(v)

представлена на рис. 9.

Рис. 9. Зависимость коэффициента передачи от скорости Рис. 9. Зависимость коэффициента передачи от скорости

Рис. 10. Структурная схема модели с нелинейной частью Рис. 10. Структурная схема модели с нелинейной частью

Выводы

1. Разработана и апробирована на действующей установке аппаратура и

методика проведения эксперимента по измерению динамических характеристик

тракта, включающего в себя систему гидропривода, гидроцилиндр

перемещения электрода, подвижную стойку, электрододержатель, электрод.

2.

Разработана методика обработки результатов с использование пакетов

программ NI LabVIEW и MatLab Simulink, позволяющая

отфильтровать помехи и представить результаты в удобной форме для

последующей обработки и анализа.

3. Сняты экспериментальные

зависимости ускорения конца электрододержателя от времени в широком

спектре входных воздействий – скоростях на входе системы от 2,25 до 9

м/мин.

4. По результатам экспериментов получены передаточная функция и

динамические характеристики звена перемещения электрода, выявлена

зависимость коэффициента передачи от скорости.

Список литературы

1. Лапшин И. В. Автоматизация дуговых печей. М.:[б. и.], 2004

2.

Фарнасов Г. А. Автоматизация процессов электроплавки стали. М.:

Металлургия, 1972.

3. Сапко А.И. Исполнительные механизмы регуляторов

мощности дуговых электропечей. М.: Энергия, 1980.

4. Doscher J.

Accelerometer Design and Applications. Analog Devices, 1998.

5.

Методы классической и современной теории автоматического управления:

Учебник в 5-и тт./под ред. К.А. Пупкова, Н.Д. Егупова. М.: МГТУ им.

Н.Э.Баумана, 2004.

|

| Категория: Статьи | Добавил: DEADalus (23.04.2010)

|

| Просмотров: 6850 | Комментарии: 1

| Рейтинг: 1.0/1 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] | |

| |  |

|

| Статистика |

Онлайн всего: 1 Гостей: 1 Пользователей: 0 |

|